Предисловие

Прогнозирование жизни конкретных бетонных конструкций в агрессивных средах представляет собой давнюю и социально значимую проблему в науке и технике. Хлорированная коррозия арматурной стали в бетоне является основной причиной преждевременного разрушения бетонной конструкции во всем мире. С середины прошлого века эта проблема решалась с использованием концептуального подхода, основанного на пороговой концентрации хлоридов для возникновения коррозии (Ccrit). Все современные модели прогнозирования коррозии стали в бетоне, вызванной хлоридом, основаны на этой концепции. Мы представляем эксперимент, который показывает, что (Ccrit) сильно зависит от открытой поверхности стали. Чем меньше тестируемый образец, тем выше и более изменчивым становится (Ccrit). Этот размерный эффект в способности железобетона противостоять коррозии может быть объяснен условиями на границе между частями бетона и железа, которые демонстрируют выраженную пространственную изменчивость. Эффект размера имеет большое значение для будущего использования общей концепции (Ccrit). Это ставит под сомнение применимость лабораторных результатов к инженерным сооружениям и проведение стандартных небольших лабораторных испытаний. Наконец, мы показываем, что теория самого слабого звена подходит для преобразования (Ccrit) из малых в большие измерения, что закладывает основу для учета размерного эффекта в науке и технике прогнозирования долговечности бетонных конструкции.

Хлоридная коррозия арматурной стали в бетоне на протяжении десятилетий была одной из самых больших проблем в мире в поддержании нормального состояния строительных инженерных сооружений и, таким образом, в обеспечении надежности, безопасности и устойчивости этих конструкций/сооружений (1–5). В ближайшие десятилетия можно ожидать ухудшения ситуации (6) из-за постоянного старения сооружений, большая часть которой находилась в промышленно развитых странах, построенных в середине прошлого века. Тем не менее, по-прежнему отсутствует фундаментальное понимание того, что контролирует возникновение коррозии в бетоне.

Бетонные конструкции подвергаются воздействию хлоридов не только в морской среде, но и во многих регионах мира, где противогололедные соли используются на дорогах в качестве средства повышения безопасности движения в зимний период. Будучи пористым материалом, бетон позволяет проникать хлорид-ионам через жидкую фазу, содержащуюся в системе пор. При достижении достаточно высокой концентрации хлоридов на поверхности арматурной стали возможно возникновение локальной коррозии. Этот тип коррозионной атаки особенно опасен, поскольку он связан с образованием макроэлементов, в которых относительно небольшие анодные участки гальванически связаны с относительно большими катодными участками (4, 7), что приводит к высоким локальным показателям потерь в поперечном сечении стали. , Локальная скорость потерь в поперечном сечении может достигать значений от 0,1 до 1 мм / год при некоторых условиях (4), что может значительно ухудшить эксплуатационную пригодность или несущую способность конструкции в течение относительно короткого времени.

Осознание значимости деградации бетонных конструкций вследствие хлоридной коррозии набирает обороты во второй половине прошлого века. В последующие десятилетия был разработан инженерный подход, использующий концепцию, аналогичную традиционной конструкционной механике, в которой разрушение можно описать, сравнивая механическую нагрузку с прочностью материала (то есть с конструкцией предельного состояния). В технике долговечности нагрузка аналогично соответствует концентрации хлоридов, достигаемой на поверхности стали в бетоне, тогда как прочность материала понимается как пороговая концентрация хлоридов для возникновения коррозии.

На основе этого концептуального подхода к прогнозированию возникновения коррозии было проведено огромное количество исследований для моделирования проникновения хлоридов через бетон (8) в зависимости от условий воздействия, свойств бетона и так далее. С другой стороны, значительное количество исследований были посвящены определению порогового уровня хлоридов для появления коррозии, так называемого критического содержания хлоридов в бетоне (Ccrit). Поскольку (Ccrit) напрямую описывает предельное состояние (то есть переход от некорродирующей к корродирующей структуре), этот параметр имеет первостепенное значение при проектировании или прогнозировании срока службы, а также при оценке состояния существующих конструкций. С сегодняшней точки зрения мы можем сделать вывод, что, в частности, поиск (Ccrit) оказался трудным делом. В связи с этим в ряде обзоров обширного объема литературы постоянно обнаруживается, что (Ccrit) рассеивается в широких пределах как для лабораторных результатов, так и для данных, собранных из инженерных сооружений (9–11). Это может быть, по крайней мере частично, объяснено различными условиями на поверхности арматурной стали в бетоне, которые, как ожидается, будут играть роль в инициировании коррозии (12).

Подробный обзор Angst et al. (13) конструкций железобетона (SCI) выявили выраженную пространственную изменчивость с точки зрения химических и физических свойств на поверхности стали, встроенной в бетон. Принимая во внимание, что масштаб длины вдоль стальной поверхности, некоторых из этих размеров составляют порядке нескольких сантиметров, можно ожидать, что вероятность отсутствия или присутствия определенных элементов значительно зависит от открытой площади стальной поверхности, особенно для образца. Размеры обычно используются в лабораторных исследованиях. Следовательно, можно ожидать влияние размера образца на (Ccrit).

В целях выяснения роли различных характеристик в SCI в инициировании коррозии в бетоне, мы исследовали место возникновения коррозии в образцах железобетона, изготовленных в лабораторных условиях, в отношении характеристики различных характеристик в SCI, в первую очередь исследуя металлургию стали и пустоты в бетон Наши результаты испытаний образцов различной длины (рис. 1А) подтверждают гипотезу о том, что размер открытой стальной поверхности влияет на (Ccrit). Как будет обсуждаться, этот размерный эффект сильно влияет на сложившийся концептуальный подход к прогнозированию коррозии в бетоне.

Смотрите изображение 1 - Влияние размера образца на концентрацию хлоридов, необходимую для возникновения коррозии углеродистой стали в бетоне.

(А) Установка для коррозионных испытаний железобетонных образцов при воздействии хлорида с тремя различными длинами воздействия, обозначенными L (100 см), M (10 см) и S (1 см). Количество протестированных образцов также указано. (B) Графики в виде квадратов измеренных значений (Ccrit) (черный), показанные для различных показателей Lexp (усы, мин / макс; диаграмма в виде красного квадрата, прогноз для размера L) на основе вероятностной модели и результатов для M (сравните подробности в разделе для обсуждения), (C) Совокупная вероятность возникновения коррозии как функция концентрации хлорида. Точки представляют отдельные измерения, пунктирные линии соответствуют, предполагая логарифмически нормальное распределение, а красная линия - прогноз, основанный на вероятностной модели. µ и σ - первые два момента логнормальных распределений. Самые маленькие образцы (Lexp = 1 см открытой длины) не подвергались коррозии даже при концентрации хлорида 2,38%.

Полученные результаты

Размер образца влияет на подверженность коррозии

Концентрация хлоридов на поверхности стали, необходимая для возникновения коррозии, уменьшается с увеличением длины железобетонных балок, подверженных воздействию хлоридов (рис. 1 и таблица S1). Небольшие лабораторные образцы выдерживают более высокие концентрации хлоридов, чем более крупные образцы. Для образцов с открытой армирующей сталью длиной 10 см (Lexp = 10 см) наблюдаемые пороговые значения хлоридов для коррозии находятся в диапазоне от 0,9 до 2,1% хлорида по массе цемента, тогда как для арматурных стержней длиной 100 см концентрации хлоридов составляют От 0,6 до 1,2 мас.% цемента было достаточно для появления коррозии. В самых маленьких образцах, исследованных в этой работе (Lexp = 1 см), в течение периода испытаний коррозии не наблюдалось. Соответствующая концентрация хлоридов на глубине стали в этих некорродирующих образцах была определена как 2,4% по массе цемента (таблица S1). Это может рассматриваться как нижний предел Ccrit образцов с открытой длиной 1 см.

Кроме того, рис. 1 показывает, что увеличение размера образца уменьшает разброс в полученных результатах. Пороговое значение SD в хлориде для Lexp = 100 см составляло примерно половину SD образцов с Lexp = 10 см.

Коррозия как правило не начинается из ничего

После того, как возникновение коррозии было обнаружено с помощью электрохимических, неразрушающих измерений, место возникновения точечной коррозии было оценено путем визуальной проверки SCI при расщеплении образца бетона и удалении арматурного стального стержня из бетона (рис. 2А). Места, где началась локальная коррозия, были четко видны, потому что обычно черные продукты коррозии оседали на стали и прилегающем бетоне. Часто первоначально темные пятна были окружены красно-коричневыми продуктами коррозии, осажденными на расстоянии до нескольких сантиметров от места появления. Кроме того, темные продукты коррозии постепенно становились красными / коричневыми при воздействии воздуха. Это было истолковано как окисление тех продуктов коррозии, которые в условиях деоксигенирования были осаждены на анодном участке, что типично для процесса локальной (точечной) коррозии, когда анодные и катодные участки пространственно разделены и образуются макроэлементы (4).

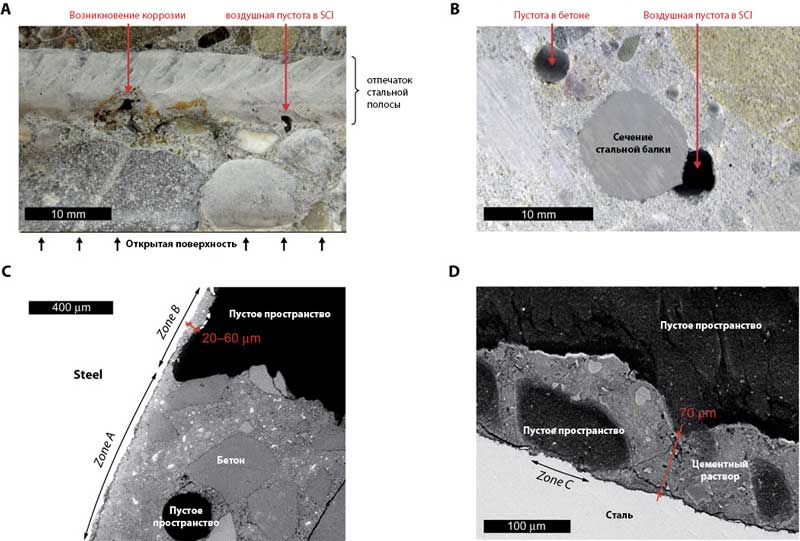

Смотрите изображение 2 - Неоднородности в SCI.

(A) Репрезентативное изображение образца расщепленного бетона после удаления стального стержня, на котором показаны темные продукты коррозии в месте возникновения коррозии, окруженные ободком из красной / коричневой осажденной ржавчины и наличием крупной воздушной пустоты на стальной поверхности (без коррозии). (B) Изображение сечения, перпендикулярного стальной балке в бетоне с грубой воздушной пустотой в SCI. (C) Микрофотография обратного рассеяния (BSE) полированного сечения, перпендикулярного стальному стержню пропитанного эпоксидной смолой образца, иллюстрирующая переход морфологии SCI из зоны A (сталь в контакте с бетоном) в зону B (в грубой воздушной полости, где сталь покрыта тонким слоем цементного теста). (D) СЭМ-микрофотография участка с углеродным покрытием, перпендикулярного стальному стержню, показывающая наличие слоя цементной пасты на поверхности стали, вкрапленной небольшими воздушными пустотами.

Визуальный осмотр выявил неоднородный характер SCI. В частности, часто встречались пустоты, охватывающие широкий диапазон пространственных размеров (рис. 2, A и B и рис. S1). К ним относятся воздушные пустоты, возникающие в результате образования пузырьков воздуха в свежем бетоне, которые захватываются стальной поверхностью (14, 15). Хотя некоторые из визуально видимых захваченных воздушных пустот были небольшими (диаметр около 0,1 мм), другие достигли размеров до 10 мм. Расстояние между этими пустотами на стальной поверхности варьировалось от нескольких миллиметров до нескольких сантиметров; В открытых участках арматуры в каждом из исследуемых образцов бетона было обнаружено несколько захваченных воздушных пустот, включая грубые пустоты диаметром несколько миллиметров.

Тем не менее коррозия никогда не совпадала с расположением грубых пустот (то есть пустот диаметром более 1 мм). Для небольших пустот было трудно сделать выводы из-за маскирующего эффекта осажденных продуктов коррозии.

Рисунок 2 (C и D) показывает выраженное изменение условий на поверхности стали в присутствии воздушной полости. Существует заметный переход между различными зонами, а именно, сталь находится в контакте с сыпучим бетоном (зона A) и сталь, покрытая тонким слоем цементного теста, который подвергается воздействию воздуха в воздушной полости (зона B). В этом примере толщина слоя цементной пасты составляла от 20 до 60 мкм, но также наблюдались другие случаи с немного более толстыми слоями (от 70 до 120 мкм), которые могут содержать сами воздушные пустоты меньшего размера (рис. 2D). В этих порах, по-видимому, поверхность стали почти не имеет цементного покрытия, то есть фактически пустая сталь подвергается воздействию воздуха в пустоте (зона C).

Места зарождения коррозии соответствуют металлургическим особенностям

Проверка арматурных стальных стержней, которые были сняты с бетона при возникновении коррозии, обычно выявляла наличие одного отчетливого пятна коррозии, которое в некоторых случаях было окружено значительно меньшими коррозионными ямами, которые находились на площади максимум примерно 5 мм2 (рис. S2). Небольшие коррозионные ямы были интерпретированы как места, где началась коррозия, но они не смогли достичь стабильного роста ямы (в отличие от доминирующего места коррозии) (16). Тем не менее, несколько ярко выраженных участков локальной коррозии вблизи друг от друга иногда наблюдались на площади поверхности стали <1 см2 (рис. 3А). Визуальный осмотр также показал, что в 75% случаев коррозия возникает между ребрами арматуры или непосредственно на ребре ребра (рис. 3А и рис. S2).

Смотрите изображение 3 - Коррозийная морфология.

(A) Крупный план стального стержня после удаления из бетона и после химической очистки, показывающий несколько мест локальной коррозии на площади <1 см2. (B) Микрофотография BSE разреза, указанного в (A), показывающая две неглубокие коррозионные ямы, a и b Яма В покрыта коркой хлоридов, содержащих комплексы железа, под которыми разветвленная коррозионная атака распространяющаяся на сталь. Темные пятна в стали — это включения (MnO, SiO2 и FeO). (C) Световая оптическая микрофотография протравленной части каркасной части (B), показывающая ферритно-перлитную микроструктуру и преимущественную коррозионную атаку перлитной фазы включений оксида Mn-Si и вдоль границ зерен.

Проверка арматурных стальных стержней, которые были сняты с бетона при возникновении коррозии, обычно выявляла наличие одного отчетливого пятна коррозии, которое в некоторых случаях было окружено значительно меньшими коррозионными ямами, которые находились на площади максимум примерно 5 мм2 (рис. S2). Небольшие коррозионные ямы были интерпретированы как места, где началась коррозия, но они не смогли достичь стабильного роста ямы (в отличие от доминирующего места коррозии) (16). Тем не менее, несколько ярко выраженных участков локальной коррозии вблизи друг от друга иногда наблюдались на площади поверхности стали <1 см2 (рис. 3А). Визуальный осмотр также показал, что в 75% случаев коррозия возникает между ребрами арматуры или непосредственно на ребре ребра (рис. 3А и рис. S2).

Анализ сечений стальных прутков показал, что морфология коррозионной атаки напоминала мелкие или конусообразные коррозионные ямы (рис. 3В и рис. S2). Эти ямы обычно были покрыты коркой продуктов коррозии, которые иногда оставались даже после процесса химической очистки в ингибированной соляной кислоте. В некоторых случаях в нижней части коррозионной ямы было обнаружено, что относительно глубокие ветви коррозионной атаки распространяются в сталь (рис. 3C). По-видимому, коррозия проникает преимущественно по границам зерен и растворяя перлитную фазу микроструктуры стали. Наконец, было обнаружено, что включения оксида Mn-Si сильно неоднородно распределены по поперечному сечению стали, и коррозия инициируется преимущественно - но не исключительно - в тех областях стального стержня, где включения оксида Mn-Si достигают поверхности.

Ферритно-перлитная микроструктура, показанная на фиг. 3C, была обнаружена однородно по всему поперечному сечению стальной арматуры. Это характерно для холоднодеформированных арматурных стальных стержней, которые используются в данном исследовании. Из-за производственного процесса холоднодеформированные арматурные стальные стержни обычно не имеют окалины, что было подтверждено во всех проанализированных металлографических образцах. На поверхности арматурного стержня не было обнаружено ни одного или только очень маленьких остатков окалины или собственных продуктов коррозии.

Продолжение следует.... В конце 2 части мы укажем ссылку на первоисточник на английском языке.